1. Visão Geral

A geração de energia por caldeiras a petróleo e gás tem uma história de mais de 60 anos na China. As caldeiras construídas no Nordeste do meu país naquela época ainda hoje funcionam com segurança. As caldeiras a óleo e as caldeiras a gás atualmente desenvolvidas acrescentam tecnologias economizadoras de energia, amigas do ambiente e outras tecnologias aos geradores de gás originais, tornando-os tecnologias eficientes, economizadoras de energia, seguras e amigas do ambiente. A operação econômica de caldeiras é uma questão que necessita urgentemente de atenção. Não envolve apenas a economia individual, mas também é de grande importância para a poupança de energia e para alcançar um desenvolvimento sustentável e coordenado no futuro, quando a energia for cada vez mais escassa.

O sistema de controle distribuído UW500 é um sistema de controle distribuído de nova geração desenvolvido em conjunto por Hangzhou Youwen e pelo Centro Nacional de Pesquisa de Engenharia para Automação Industrial da Universidade de Zhejiang. É um sistema de controle distribuído de nova geração lançado através de análise e resumo contínuos, desenvolvimento e inovação, testes de melhoria e avaliação. Este sistema pode melhorar significativamente o nível de automação de monitoramento e melhorar a operação econômica e confiável da caldeira.

2. Introdução ao processo

O processo de geração de energia é um processo de conversão de energia: combustível, energia química, vapor, energia térmica, energia mecânica, energia elétrica. Simplificando, ele usa combustível (gás) para gerar calor e aquecer água para formar vapor superaquecido de alta temperatura e alta pressão, que faz a turbina girar e o rotor do gerador (campo eletromagnético) girar. A bobina do estator corta as linhas de força magnética para emitir energia elétrica e, em seguida, usa o transformador elevador para aumentar A tensão do sistema é conectada à rede e transmite energia elétrica para o exterior.

Os principais sistemas de equipamentos de geração de energia a gás incluem: sistema de abastecimento de combustível, sistema de abastecimento de água, sistema de vapor, sistema de refrigeração, sistema elétrico e outros equipamentos auxiliares de processamento.

Seu sistema de geração de energia consiste principalmente em sistema de combustão (com caldeira como núcleo), sistema de vapor e água (composto principalmente por diversas bombas, aquecedores de água de alimentação, condensadores, tubulações, paredes de água, etc.), sistema elétrico (com gerador de turbina, transformador principal etc.), sistema de controle, etc. Os dois primeiros geram vapor de alta temperatura e alta pressão; o sistema elétrico realiza a transformação de energia térmica e energia mecânica em energia elétrica; e o sistema de controle garante a operação segura, razoável e econômica de cada sistema.

3. Estratégia de controle

A função de automação da unidade de caldeira do sistema de controle distribuído inclui função de aquisição de dados (DAS), função de controle analógico (MCS), proteção de desligamento da turbina (ETS), função de controle de sequência (SCS), proteção de corte de combustível principal da caldeira (MFT) e gerenciamento de informações e outras funções.

1. Sistema de controle de gás combustível

No controle geral do sistema de combustão de caldeiras, o principal parâmetro controlado é a pressão ou carga do vapor principal. O controle da pressão do vapor principal e dos parâmetros de carga é obtido ajustando a quantidade de gás que entra na caldeira. O sistema de controle da quantidade de combustível da caldeira é baseado no controle da pressão do vapor de saída da caldeira, e a vazão de vapor principal da caldeira é usada como feedforward.

O sistema de combustão da unidade geradora de gás do alto-forno pode manter a caldeira operando com carga de combustível de 25% a 110% de acordo com a quantidade de gás sem parar o forno tanto quanto possível através da unidade. A mudança na abertura da válvula de entrada da turbina a vapor causará os parâmetros de pressão do vapor principal, e a pressão do vapor principal pode ser estabilizada ajustando o combustível através do controle de feedback. Portanto, este sistema primeiro garante a pressão de entrada do gás do alto-forno, controla a pressão de entrada do gás do alto-forno ajustando a abertura da válvula de entrada do gás do alto-forno e controla o combustível quando a pressão do gás é garantida.

2. Sistema de controle de volume de fornecimento de ar (sistema de controle de conteúdo de oxigênio de fumaça)

O controle do fornecimento de ar não deve apenas garantir a combustão segura da caldeira, mas também garantir os benefícios econômicos da caldeira. O sistema de controle de fornecimento de ar marca, em última análise, a segurança e a economia de suas condições de combustão, garantindo o volume ideal de oxigênio na saída do forno.

O sistema de controle de fornecimento de ar é usado principalmente para ajustar o volume de distribuição de ar do gás do alto-forno e, em seguida, o circuito de correção do volume de oxigênio é conectado em cascata ao circuito de controle de volume de fornecimento de ar.

3. Sistema de controle de volume de ar induzido (sistema de controle de pressão negativa do forno)

De acordo com o projeto prático de geração de energia a gás de alto-forno, o sistema de controle de tiragem induzida usa a pressão negativa do forno como principal parâmetro de controle, mas o sinal total de fornecimento de ar pode ser usado como um sinal feedforward.

4. Controle coordenado de máquinas e fornos

Se a pressão do vapor principal na saída da caldeira mudar, a quantidade de gás combustível do alto-forno também mudará. Se a quantidade de combustível de gás de alto forno mudar, ela será inevitavelmente exibida por meio de alterações no valor do parâmetro de pressão. Portanto, o controle do sistema de combustível consiste em controlar o estado de combustão ajustando a abertura da válvula de entrada de gás do alto-forno para controlar a pressão de entrada de gás do alto-forno (em vez de controlar a quantidade de gás combustível de entrada), em conjunto com o controle da turbina a vapor para controlar o vapor principal da caldeira. O propósito da pressão. Assim, por um lado, o ajuste da carga da caldeira é calculado e controlado através do sistema de cálculo da distribuição da carga da caldeira; por outro lado, o controle da pressão da tubulação principal do vapor da caldeira é controlado ajustando a abertura da válvula da turbina.

5. Sistema principal de controle de temperatura do vapor

O ajuste da temperatura do vapor principal da caldeira deve ser projetado de acordo com as características da caldeira. Dentro da faixa de operação especificada da caldeira, quando a carga de controle de temperatura é atingida (especialmente em áreas de baixa e alta carga), a temperatura de saída do superaquecedor do primeiro estágio é controlada dentro da faixa definida.

Quantidade de ajuste: fluxo de água de dessuperaquecimento

Equipamento de regulação: válvula reguladora de água de dessuperaquecimento

Sinal de temperatura principal: temperatura de saída do superaquecedor de alta temperatura

6. Controle de abastecimento de água (controle de nível de água do tambor)

O controle normal deve ser um sistema de controle de três impulsos que consiste em fluxo de vapor, nível de água do tambor e fluxo de água de alimentação. Quando a carga é inferior a 30%, é adotado o controle de impulso único apenas com o nível de água do tambor. Quando a carga é superior a 30%, passa para o controle de três impulsos. Uma alternância suave entre controle de impulso único e controle de três impulsos deve ser fornecida e vice-versa.

O transmissor que mede o nível de água do tambor deve ser duplamente redundante, preferencialmente triplamente redundante, e possuir compensação, comparação e seleção de pressão.

O fluxo de água de alimentação com compensação de temperatura deve ser adicionado ao fluxo de água de pulverização para obter o sinal total do fluxo de água de alimentação.

A medição do fluxo de vapor deve ser compensada por pressão e temperatura, e o fluxo do tubo principal de aquecimento deve ser adicionado para obter o sinal total do fluxo de vapor.

Quantidade ajustada: nível de água do tambor

Quantidade de ajuste: fluxo de abastecimento de água

Sinal de entrada do circuito auxiliar: fluxo de água de alimentação

Sinal de entrada feedforward: fluxo de vapor principal

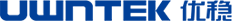

Figura 1 Proteção do nível de líquido do tambor de vapor

7. Sistema de controle de nível de água do condensador

Mantenha um determinado nível de água do condensador para garantir o estabelecimento do vácuo normal do condensador. Níveis de água muito altos e muito baixos no condensador podem destruir o vácuo do condensador. No sistema de controle de nível de água do condensador, o valor do desvio entre o valor medido do nível de água do condensador e o valor fornecido é submetido ao cálculo PID, e o resultado do cálculo ajusta a abertura da válvula reguladora do nível de água do condensador para manter uma água constante do condensador. nível.

8. Sistema de controle de pressão da vedação do eixo

No espaço entre a placa divisória interna e o eixo principal do estágio da turbina a vapor, bem como no local onde o eixo principal penetra na parte externa do cilindro, o cilindro de vapor vazará ou entrará ar externo, o que reduzirá a eficiência da turbina a vapor e piora o vácuo da unidade, destruindo o funcionamento normal da turbina a vapor. Portanto, uma vedação do eixo deve ser usada para bloquear o vazamento de vapor e de ar para garantir a operação normal da turbina a vapor. O desempenho da vedação do eixo é obtido controlando a pressão do vapor da vedação do eixo.

No sistema de regulação da pressão da vedação do eixo do grupo gerador de turbina a vapor, o valor medido da pressão da vedação do eixo e o valor fornecido são submetidos ao cálculo PID, e o resultado do cálculo controla a válvula reguladora de fornecimento de vapor da vedação do eixo para manter a pressão da vedação do eixo no valor definido.

9. Sistema de controle de nível de água para vasos de expansão contínua

De acordo com o sinal do nível de água do vaso de expansão contínua, o regulador hidrofóbico do vaso de expansão contínua é controlado para manter o nível de água do vaso de expansão contínua no valor definido.

10. Sistema de controle de nível de água do aquecedor de alta pressão

O aquecedor de alta pressão é um dispositivo de troca de calor entre o vapor de extração da turbina e a água de alimentação principal. O aquecedor de baixa pressão é um dispositivo de troca de calor para extração de vapor e água condensada da turbina. O nível da água está muito alto, o que pode fazer com que a água entre na turbina, causando um acidente.

No sistema de ajuste do nível de água do aquecedor de alta pressão, o valor medido do nível de água é comparado com o valor fornecido para operação PID, e o resultado da operação controla a válvula reguladora de drenagem do aquecedor de alta pressão para que o nível de água alto atenda os requisitos operacionais.

11. Sistema de controle de nível de água do aquecedor de baixa pressão (geralmente não disponível em unidades pequenas)

No sistema de ajuste do nível de água do aquecedor de baixa pressão, o valor medido do nível de água é comparado com o valor fornecido para operação PID, e o resultado da operação controla a válvula reguladora de drenagem do aquecedor de baixa pressão para que o nível de água baixo atenda os requisitos operacionais. Em caso de emergência, o nível do líquido é controlado pela porta elétrica de liberação emergencial de água.

12. Sistema de controle de nível de água do desaerador

O objetivo de manter o nível de água do desaerador é garantir o equilíbrio entre a oferta e a demanda de água da caldeira. Dependendo do processo de produção, o controle do nível de água do desaerador possui dois métodos de ajuste: impulso único e três impulsos. A diferença entre eles reside no fato de a água do suplemento químico ser alimentada continuamente. Entre eles, o método de ajuste de três impulsos é semelhante ao sistema de controle do nível de água do tambor. É um ajuste de impulso único durante a partida e operação com carga baixa, e é um ajuste de três impulsos durante carga normal. A alternância entre impulso único e impulso triplo pode ser obtida manualmente ou automaticamente.

Quando o nível de água do desaerador atinge um valor alto, o regulador do nível de água do desaerador fecha e a válvula de recirculação de condensado abre. Quando o nível da água no desaerador estiver muito alto, abra a porta elétrica de liberação de água de emergência. Quando a turbina está fora de serviço, o nível de água do desaerador é ajustado pela válvula de abastecimento de água de produtos químicos.

13. Sistema de controle de pressão do desaerador

Durante a inicialização da unidade, a pressão do desaerador é ajustada abrindo a válvula reguladora do tubo principal de vapor da planta para manter o valor definido da pressão do desaerador.

Sob condições normais de carga, o sistema de ajuste da pressão do desaerador é projetado para enviar o desvio entre o valor de medição da pressão do desaerador e o valor definido para o PID para cálculo. O resultado do cálculo ajusta a válvula reguladora de pressão do desaerador para controlar a desaeração. A pressão do dispositivo está no valor definido.

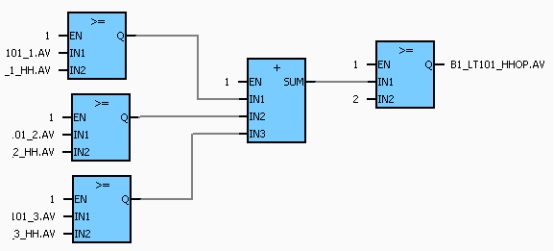

4. Engenharia de controle

O sistema de controle distribuído UW500 tem sido amplamente utilizado na geração de energia de caldeiras. O UW500 pode completar funções, incluindo coleta de dados, controle analógico, proteção de segurança do forno, controle elétrico, controle público de energia de fábrica, controle de rede de aquecimento, etc. O sistema suporta 32 estações de controle e a escala do sistema atinge: AIO: 16384, DIO: 32768.

O sistema de controle distribuído UW500 pode monitorar em tempo real um grande número de pontos que precisam ser monitorados na geração de energia da caldeira. O excelente design de redundância dupla torna o sistema mais estável e confiável.

Figura 2 Diagrama de Organização do Sistema

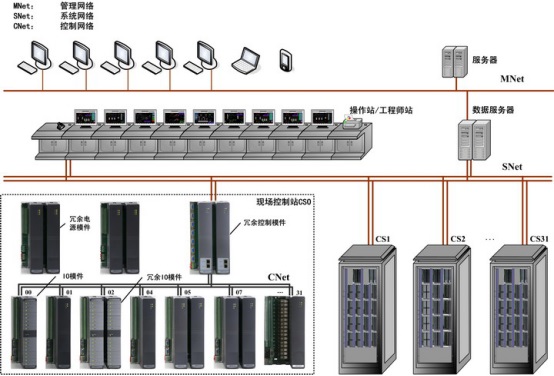

Figura 3 Sistema de combustão da caldeira

5. Resumo

Usar o sistema de controle distribuído UW500 para monitorar um grande número de pontos de monitoramento pode reduzir bastante a carga de trabalho dos trabalhadores, permitindo que uma grande quantidade de dados dispersos seja exibida centralmente na estação operacional. O sistema estável torna o controle mais seguro e fácil. A combustão da caldeira também é bem controlada, o que melhora significativamente a eficiência da combustão.