1. Visão Geral

A indústria química de coque é uma parte importante da indústria siderúrgica. O coque pode ser usado como combustível para fundição de alto-forno, fundição, fundição de metais não ferrosos e produção de gás de água. Pode ser utilizado na fabricação de gás de forno para a produção de amônia sintética, podendo também ser utilizado na fabricação de carboneto de cálcio para obtenção de matéria-prima para a indústria de síntese orgânica.

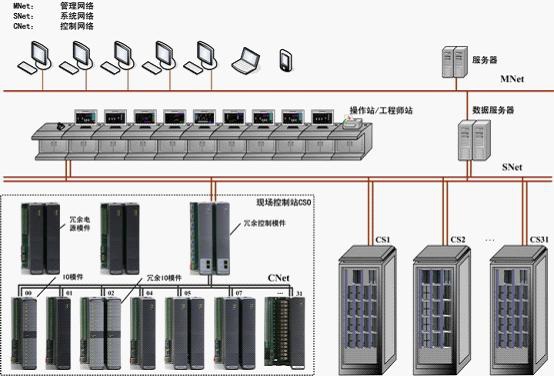

O sistema de controle distribuído UW500 é um sistema de controle distribuído de nova geração desenvolvido em conjunto por Hangzhou Youwen e pelo Centro Nacional de Pesquisa de Engenharia para Automação Industrial da Universidade de Zhejiang. É um sistema de controle distribuído de nova geração lançado através de análise e resumo contínuos, desenvolvimento e inovação, testes de melhoria e avaliação. Possui muitas vantagens, como alta confiabilidade, sistema aberto, funções poderosas e manutenção simples. Pode fornecer monitoramento eficiente e de alta qualidade para a produção focada, melhorar a estabilidade e coordenação do controle, reduzir a produção de produtos acabados, melhorar a qualidade do produto e aumentar a competitividade do mercado do produto. .

2. Introdução ao processo

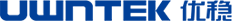

A parte superior do corpo do forno de coque moderno é o teto do forno. Sob o teto do forno estão a câmara de combustão e a câmara de carbonização dispostas alternadamente. A parte inferior do corpo do forno possui o regenerador e a área da rampa que conecta o regenerador e a câmara de combustão. No processo de produção de coque, os materiais de carvão são descarregados da torre de carvão para os caminhões de carvão e enviados para cada câmara de carbonização para carregamento. Em seguida, uma certa quantidade de gás e uma proporção adequada de ar são pré-aquecidas no regenerador e depois enviadas para a câmara de combustão para combustão mista. Na câmara de carbonização, as câmaras de combustão em ambos os lados transferem calor através das paredes de tijolos de sílica para realizar o fornecimento de calor unilateral e a carbonização. O carvão na câmara de carbonização produz uma grande quantidade de gás residual durante o processo de carbonização, e o gás residual flui através do tubo de coleta de gás para a área de operação de recuperação para purificação e reutilização. Todo o ciclo de coqueificação é geralmente de 18,5h a 23h e, em seguida, o coque é expelido por um empurrador de coque e a têmpera a seco é realizada com gás inerte. No processo de produção de coque, a qualidade do coque e a eficiência da reciclagem dos gases residuais da coqueria são os principais indicadores econômicos da produção de coque. Os fatores de influência, como temperatura do forno de coque, pressão do tubo de coleta de gás, têmpera com água com baixa umidade/têmpera a seco, etc. são objetos de controle importantes no processo de produção e são fatores-chave para garantir o bom andamento da produção de coque.

Figura 1 Fluxograma do processo de coqueamento

3. Estratégia de controle

O plano geral de controle para a produção de coque é dividido principalmente em:

1. Sistema de controle sequencial

Inclui principalmente sistemas de controle de sequência, como reversão de forno de coque, preparação de carvão, triagem de coque (mistura de carvão), têmpera de coque seco (têmpera de coque úmido), etc., para realizar as funções de partida e parada sequencial, controle de sequência e proteção de intertravamento de o equipamento.

2. Sistema de intertravamento

Inclui principalmente o intertravamento operacional do soprador e do coletor de alcatrão elétrico (coletor de alcatrão elétrico), o intertravamento de três ou quatro caminhões-forno de coque (alguns fornos de coque possuem coletores de pó) e a cadeia de operação do soprador / bomba de óleo e coletor de alcatrão elétrico). , etc.

3. Intertravamento de veículos

Através do dispositivo de identificação do número do forno, dispositivo de coleta de dados, dispositivo de transmissão de dados sem fio, etc. instalado no carro de empurrar coque, carro de bloqueio de coque e carro de têmpera de coque, a identificação da posição e o status de trabalho de cada veículo são coletados automaticamente e através do processamento de dados e transmissão bidirecional de dados, completa a transmissão e troca de informações entre veículos e realiza as funções de intertravamento e gerenciamento de operação do carro de empurrar coque, carro de bloqueio de coque e carro de têmpera de coque.

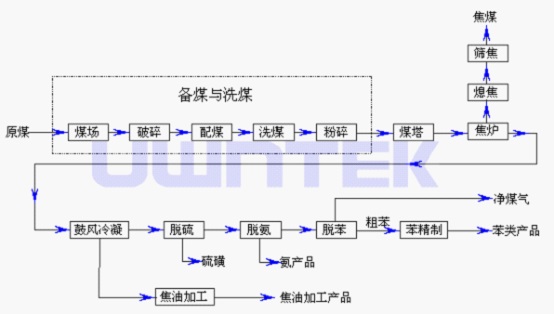

Intertravamento do soprador

O principal equipamento de controle do sistema de gás da coqueria é o soprador. O controle de surto do soprador centrífugo é controlado pela pequena válvula manual de circulação de gás (geralmente não introduzida no sistema). A sucção da tubulação principal de gás é realizada pela grande circulação de gás ou pelo controle de velocidade do soprador; os objetos de controle são principalmente válvula borboleta traseira de tubo em forma de ∏, válvula borboleta frontal, inversor de ventilador ou acoplamento hidráulico. O sistema de controle implementa principalmente monitoramento e gravação de intertravamento e intertravamento do sistema de ventilador.

Figura 2 Diagrama de intertravamento do soprador

4. Bloqueio da bomba de óleo

Quando a pressão do óleo está baixa, a proteção de intertravamento da bomba de óleo é ativada automaticamente.

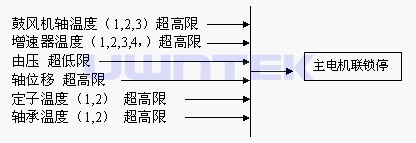

5. Intertravamento da caixa de captura elétrica

Figura 3 Diagrama de intertravamento da caixa de captura elétrica

3.Sistema de controle analógico

Inclui principalmente o sistema de controle de pressão do tubo de coleta de gás, sistema de aquecimento do forno de coque (incluindo controle de pressão secundária, controle de fluxo de gás principal, etc.), controle de nível do separador gás-líquido, etc.

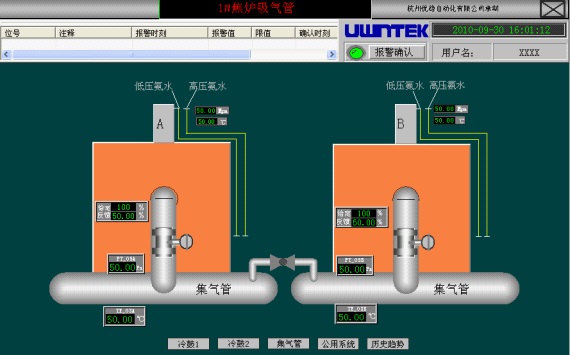

Coletando o controle de pressão do tubo

O controle da pressão do tubo de coleta de gás da coqueria é uma das chaves para o controle da coqueria. O uso de métodos de controle avançados para obter controle estável a longo prazo da pressão da tubulação de gás de coque de forno de coque é de grande importância para melhorar o meio ambiente, aumentar a quantidade e qualidade da recuperação de gás e a produção e qualidade dos produtos auxiliares de forno de coque.

Controle de pressão de combustão separado

O objetivo do controle separado da pressão da combustão é garantir uma sucção estável da combustão e atingir um coeficiente razoável de excesso de ar, reduzindo assim a perda de calor e melhorando a eficiência térmica. Ajusta automaticamente a abertura da aba da combustão de acordo com as mudanças na pressão secundária para estabilizar a pressão secundária. O sistema de controle de combustão utiliza o volume do gás de aquecimento como parâmetro feedforward para ajustar a sucção da combustão, considerando que o teor de oxigênio dos gases de exaustão é afetado por muitos fatores.

Controle principal do fluxo de gás

O controle do sistema de aquecimento adota um controle feedforward combinado com a correção do algoritmo de gerenciamento automático da temperatura da coqueria. Os principais fatores que afetam o aquecimento do forno de coque, como as características do gás de aquecimento, as características do carvão misturado e a operação do forno de coque, são incorporados ao módulo de controle de fluxo. O controle de aquecimento adota um método combinado de feedback direto, que ajusta o fluxo de gás de aquecimento de acordo com o feedback de temperatura medido do canal de incêndio; o feedforward ajusta a potência de sucção da sub-combustão de acordo com as mudanças no fluxo de gás.

Como a unidade de controle fuzzy multimodo da temperatura do canal de fogo contém os principais parâmetros que afetam a estabilidade de aquecimento do forno de coque, o modo de controle baseado nisso pode refletir corretamente as necessidades de aquecimento do forno de coque e tem grande praticidade. Além disso, este modo também pode responder ativamente ao status operacional da coqueria, integrando ajuste de chama e gerenciamento de operação.

Além disso, para todo o processo de produção, especialmente o estágio de ignição, aproveitamos ao máximo as vantagens do compartilhamento de informações DCS, consulta de dados históricos e preparação simples de algoritmo de controle personalizado para compilar programas de controle com base nas condições específicas do processo no local. Não só melhora o nível de controle, mas também estabiliza e melhora a qualidade do produto.

4. Engenharia de controle

Como objeto de controle com forte acoplamento, forte interferência e severa não linearidade, o sistema de pressão do coletor de gás da coqueria sempre foi um ponto de controle difícil na produção de coque. Através de anos de acumulação de experiência e pesquisa técnica redirecionada, a Universidade de Zhejiang Youwen desenvolveu uma solução exclusiva de controle de pressão do tubo de coleta de gás de coqueria que não apenas melhora efetivamente a precisão do ajuste de pressão do tubo de coleta de gás, mas também garante a operação segura e confiável do sistema.

Figura 4 Diagrama da estrutura do sistema

Figura 5 Tubo coletor de ar

5. Resumo

Sistema de controle distribuído UW500 - o design redundante adota redundância dupla, tempo de comutação zero, garantindo controlabilidade contínua; o sistema possui mecanismos integrados de votação de entrada e saída, autoteste e relatórios de falhas, nenhuma programação do usuário é necessária e pode ser implementado automaticamente, desde que a configuração esteja configurada Design redundante. Módulos de E/S altamente confiáveis: isolamento ponto a ponto, distribuição de energia ponto a ponto e substituição ponto a ponto on-line. O sistema de controle distribuído UW500 combina as vantagens de alta confiabilidade, fácil manutenção, configuração flexível e funções poderosas.

Depois de usar o sistema de controle distribuído UW500 na produção de coque, a intensidade de trabalho dos trabalhadores pode ser significativamente melhorada e o nível de automação da produção pode ser alcançado. Os poderosos recursos de controle distribuído do DCS são usados para coordenar a operação de instrumentos no local. A produção e a qualidade foram significativamente melhoradas. O exclusivo controle de intertravamento do DCS também melhorou a segurança da produção de coque. A estabilidade do sistema de controle distribuído UW500 também torna o processo de produção seguro e confiável.