A α-pirrolidona, também conhecida como 2-pirrolidona, é uma importante matéria-prima química. É usado principalmente como matéria-prima para o monômero N-vinilpirrolidona (NVP) de polivinilpirrolidona (PVP). É também um solvente de alta qualidade usado em produtos farmacêuticos e resinas. É utilizado na produção de cera para pisos, recuperação de acetileno, tintas especiais, etc. O NVP pode ser preparado pela reação de α-pirrolidona e acetileno e depois polimerizado para obter PVP. O PVP possui excelente solubilidade, baixa toxicidade, propriedades formadoras de filme e superfície complexante. Devido à sua atividade e estabilidade química, é amplamente utilizado em medicina, alimentos, produtos químicos diários, revestimentos, polimerização de polímeros e outros campos. Também tem muitos usos em têxteis, impressão e tingimento, fabricação de papel, materiais fotossensíveis, agricultura e pecuária, etc.

Shandong Jiuheng Pharmaceutical Technology Co., Ltd. é uma empresa emergente moderna que integra pesquisa e desenvolvimento, produção e vendas de novos excipientes farmacêuticos. A produção anual da empresa de 14.000 toneladas de novo projeto de excipientes farmacêuticos PVP utiliza 1,4-butanodiol como matéria-prima e desenvolvido de forma independente

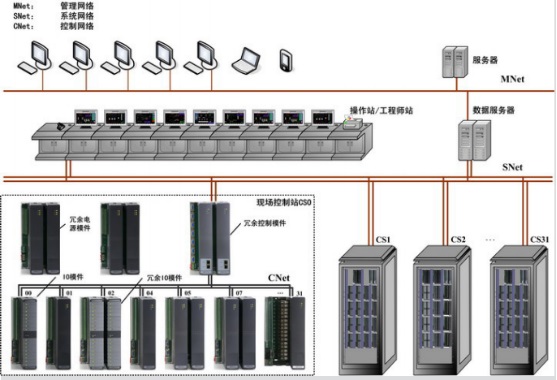

Reatores de síntese eficientes e processos avançados de polimerização reduzem a pressão e a temperatura da reação, encurtando o tempo de reação, o que também apresenta maior precisão e requisitos de controle mais estáveis para o controle da produção. Este projeto utiliza o sistema Hangzhou UW500 para controlar todo o

O processo de produção é controlado. O sistema de controle distribuído UW500 tem sido amplamente utilizado na área de automação. Usar o sistema de controle distribuído UW500 para monitorar todo o processo de produção pode efetivamente melhorar o rendimento do produto e aumentar a estabilidade do produto.

Existem três métodos principais para a produção de α-pirrolidona em meu país: 1) Método Raper: as matérias-primas acetileno e formaldeído reagem primeiro para formar 1,4-butinodiol, que é então hidrogenado em 1,4-butanodiol e convertido em γ-butanodiol. Lactona e depois reage com amônia para preparar α-pirrolidona. 2) Método de oxidação do butano em anidrido maleico. 3) Método do cianeto de hidrogênio: A reação de adição de ácido cianídrico e acrilonitrila produz 1,4-succinonitrila, que é reduzida a aminobutironitrila por hidrogenação parcial e depois hidrolisada e ciclizada em α-pirrolidona. Este projeto utiliza o primeiro método, que apresenta as seguintes vantagens: (1) O processo é simples e as matérias-primas estão facilmente disponíveis. (2) Os subprodutos gerados durante o processo podem ser facilmente transformados em subprodutos, resultando em menos poluição ambiental. (3) O conteúdo do produto é alto. A desidrogenação do 1,4-butanodiol é usada para produzir produtos de γ-butirolactona. Usando o processo de desidrogenação catalítica em fase gasosa,

Ou seja, após a gaseificação da matéria-prima 1,4-butanodiol, a reação de desidrogenação é realizada com o auxílio de um catalisador de desidrogenação. A maior parte da matéria-prima é convertida em γ-butirolactona, uma pequena quantidade é convertida em tetrahidrofurano, componentes leves de butanol, etc., e uma pequena quantidade é Sem conversão, cada reação química é a seguinte: Após a reação, o γ- purificado a butirolactona é obtida através da torre de remoção de luz e da torre de produto acabado. Após ser misturado com amônia líquida anidra através do misturador de tubulação, ele entra no reator α-P e é aquecido em alta temperatura e alta pressão. A α-pirrolidona é preparada reagindo nas condições. Após a reação, a α-pirrolidona purificada é obtida através de múltiplos processos como desaminação, decomposição e desidratação.

As duas etapas principais no processo de síntese de α-pirrolidona pelo método Raper são o processo de hidrogenação e o processo de reação com amônia.

1) A qualidade do processo de hidrogenação afeta diretamente o rendimento e a qualidade da γ-butirolactona, afetando assim o rendimento da α-pirrolidona. É um elo muito importante no processo de produção da α-pirrolidona. Inclui principalmente 3 etapas. Etapas da reação: vaporização, síntese, separação. A reação de síntese é realizada na mesma caldeira de síntese e os materiais de reação são adicionados em etapas. Primeiro, os materiais 1,4-butanodiol e materiais auxiliares são colocados na caldeira de síntese ao mesmo tempo para iniciar a reação de despolimerização. Após a reação ser concluída, o hidrogênio é adicionado passo a passo para iniciar a reação de adição. Após um período de tempo, quando a temperatura de reação atingir o valor especificado, adicione Alta concentração de hidrogênio. Esta é uma forte reação exotérmica. À medida que a reação continua, a temperatura na caldeira continua a subir, formando um feedback positivo. Se o calor de reação correspondente não puder ser removido a tempo, ocorrerá um fenômeno de "mosca de temperatura", levando a um aumento nas reações colaterais. , reduzindo bastante a taxa de recuperação da γ-butirolactona. À medida que a reação se completa gradualmente. A velocidade da reação diminui e a liberação de calor é bastante reduzida. Neste momento, se o calor da reação for removido demais, a reação ficará incompleta, portanto o processo requer um controle rigoroso da temperatura da reação de condensação.

2) A reação de adição de amônia é outro elo muito importante no processo de produção da α-pirrolidona. Passa principalmente por pré-processamento, síntese, separação e outros processos. O processo de adição de amônia é a segunda etapa do processo de produção da α-pirrolidona. Depois que o líquido de alimentação sintético obtido no processo de síntese entra no reator de pré-tratamento, porque a reação de hidrogenação anterior foi realizada em alta temperatura e alta pressão, muitos serão inevitavelmente produzidos. Este é um subproduto, portanto, antes de adicionar amônia, as impurezas que podem afetar esta reação precisam ser removidas antecipadamente. Isto consiste em adicionar um solvente orgânico como extratante para separar a γ-butirolactona do produto sintético. Depois disso, entre no processo de síntese. Quando a γ-butirolactona é adicionada ao líquido de amônia, uma grande quantidade de calor será gerada no início da reação. Este calor de reação deve ser processado em tempo hábil. Devido à grande inércia térmica, é necessário evitar ultrapassagens de temperatura. Após a conclusão do processo de adição de amônia, ele entra no próximo processo. Por ser farmacêutica, a pureza da α-pirrolidona precisa ser muito alta. Depois disso, precisa passar por diversos processos de destilação e purificação, todos exigindo um controle muito preciso. Pode-se observar pelo processo de reação que toda a adição de amônia também envolve o processo de aquecimento, resfriamento e preservação de calor, e o processo de adição de amônia leva muito tempo. Durante o processo de adição de amônia, também existem requisitos mais elevados para a temperatura na caldeira, portanto, esta parte As principais tarefas são o controle quantitativo da água com amônia, o controle de temperatura durante o processo de adição de amônia e a otimização do tempo de adição de amônia.

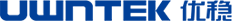

Figura: Seção de reação de hidrogenação

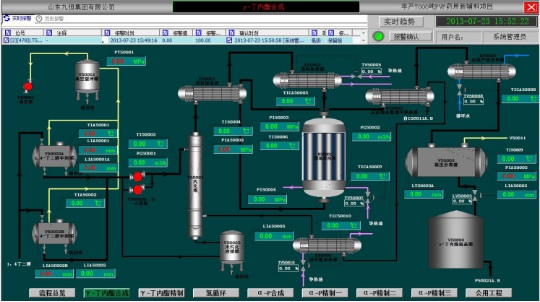

Figura: Seção de reação de síntese

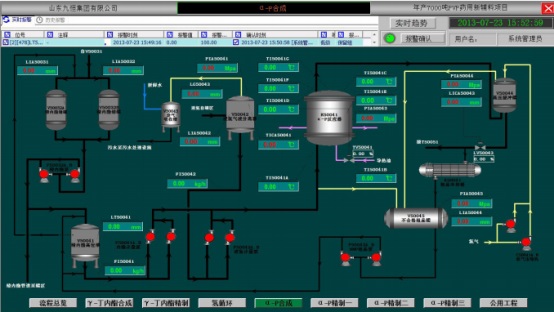

Figura: Parte do algoritmo de controle de temperatura

Este projeto possui uma sala de controle central. O equipamento host do sistema, a estação de engenharia e a estação operacional são instalados na sala de controle central. De acordo com os requisitos de controle e gerenciamento de produção, são instaladas a estação de engenharia, a estação operacional e a estação de controle no local. Eles são geralmente divididos em estações de controle sintéticas no local, estação de controle local de α-butirolactona, estação de controle local de recuperação de α-p e estação de controle local de engenharia pública.

Desde que este projeto foi colocado em operação com o sistema de controle distribuído UW500, ele tem funcionado sem problemas e com resultados notáveis. A taxa de estabilidade operacional e a qualidade do produto foram bastante melhoradas. A intensidade de trabalho dos trabalhadores e o consumo de matérias-primas foram bastante reduzidos, garantindo ao mesmo tempo a estabilidade do dispositivo. operação segura. Melhora diretamente a competitividade da empresa no mercado e traz benefícios económicos muito óbvios para a empresa. O comissionamento bem-sucedido deste projeto mostra que o sistema de controle distribuído UW500 possui estabilidade e confiabilidade de alta qualidade.

-